Los abundantes espartizales del entorno de Águilas propiciaron el desarrollo de una importante industria en la localidad iniciada en el Siglo XVIII, que será hasta mediados del Siglo XX la principal actividad económica que tendrá la población. El esparto pasaba por distintas fases antes de efectuarse la manufactura final.

Recolección: El esparto se recogía en septiembre, después de la recolecta de la almendra, formando cuadrillas de trabajadores. Era una actividad dura que se hacía por la mañana y la tarde. Iban en hilera por el monte arrancándolo y haciendo manojos. La herramienta para arrancar el esparto era el cogedor. Era de hierro o madera de abedul, teniendo la parte delantera ligeramente curvada hacia arriba para ir pinchando la planta. El diámetro era de 10 a 12 milímetros, con una longitud de 30 centímetros, teniendo en la punta un tope. Iba fuertemente cerrado a la muñeca con una cuerda o correa con la que se rodeaba el esparto y se tiraba oblicuamente pisando la atocha para no arrancarla y tirando del mechón para separar la vaina. La operación se repetía en cada planta y cuando el manojo alcanzaba cinco centímetros se dejaba en el suelo. Cada tres manojos formaban una manada y cada doce un haz. La carga que se transportaba era de tres haces que tenían un peso de doce kilogramos, cargándola en la espalda hasta la mula o burra para llevarla a pesar. Los labradores tenían las ganancias a medias con los dueños de la finca. La producción de un espartizal se media en quintales de 46 kilos de esparto seco. El quintal se pagaba a unas doscientas pesetas. Cuando subía el precio, tenían que recogerlo por arrobas al precio que le ponían los hacendados. La actividad solía tener como pago tres reales, la arroba que tenía once kilos y medio. El pesaje se hacía en la propiedad que se estaba haciendo mediante romana. Las manadas iban siendo colocadas una por una al sol, dándole la vuelta cada cierto tiempo antes de atarse para llevarse a la fábrica en camiones que transportaban de siete a nueve mil kilos de esparto.

Clasificación: Al llegar a la fábrica, la primera práctica que se realizaba era el pesado. Luego se depositaba en un espacio abierto, almacenándolo para hacinarlo o iba directamente al manipulado. Las hacinas se hacían en forma de barraca, de manera que resbalara el agua cuando llovía. El primer manipulado era la selección y clasificación para las distintas elaboraciones que se van a realizar. La tarea se denominaba emparejo, correspondiendo a las mujeres. Esta clasificación preliminar tiene por objeto separar el esparto largo del corto. El largo era destinado exclusivamente a cordelería. El corto denominado como papelero para la fabricación del papel y otras especialidades variadas (terciopelos, panas, cortinajes). Lo realizaban grupo de cinco mujeres cobrando según precio convenido, haciendo cada una en su jornada unos 600 kilos.

El Cocido: Ya clasificado y hecho pequeños manojos, el llamado largo, se llevaba a los cocederos, que son grandes balsas hechas dentro del mar, cuyos muros construidos al efecto no permiten que el agua quede estancada dentro de ellas. El llevar a cabo la cocción de los espartos en el mar se debía a que las fibras de esparto cocidas en agua salada eran de mayor rendimiento y duración que la de los cocidos en agua dulce. Permanecía sumergido de 20 a 35 días, según fuera la temperatura del agua. Con esto fermentaba y perdía la parte resinosa que lleva adherida, con lo cual se consigue que se convierta en maleable, un requisito imprescindible para sus sucesivas elaboraciones. El sistema de construcción del cocedor era mediante pedrizas. Este consistía en un dique en el mar en forma de arco que podía llegar a dos metros de espesor con una longitud de diez a doce metros de diámetro. Era de escasa altura, pues la profundidad del agua que contenía era suficiente para cubrir los haces de esparto en todo momento. En cuanto a la profundidad, no era mucha para que en las labores que se realizaban no sobrepasara las rodillas del operario para que pudiera ser manejado el esparto por un solo hombre sin mojarse demasiado. El lugar donde se hacia el cocedor eran en la parte rocosa con menos arena de una cala, cubriéndose para no arenarse con una laja. El esparto que iba a cocerse se ataba en haces pequeños. El trabajo se pagaba por horas, resultando una actividad dura en invierno meterse con el agua fría. Había varios cocedores en la costa (Calablanca, Los Caletones- La Galera, El Hornillo, Calalijo- Cuevas de las Palomas, La Tortuga, La Cabaña, La Higuerica, La Carolina, Los Cocedores- Calacerrada y Las Palmeras).

El Picado: Una vez cocido, se pone a secar para su blanqueado en grandes explanadas y de allí se lleva directamente a los mazos para su picado. Este consistía en machacarlo, quitándole la parte leñosa y dejando solo la fibra. La operación se realizaba en unos aparatos equidistantes veinticinco centímetros llamados mazos o batanes que son grandes maderos de eucalipto, que al caer verticalmente sobre grandes sillares empotrados en el suelo lo van desintegrando sin romperlo y lo dejan en condiciones para su rastrillado. El tiempo medio de la acción era de unos cinco segundos entre un golpe y otro. La fuerza motriz empleada en un principio era el vapor. Luego fue mediante motores de aceite y eléctricos o gasógenos usando de combustible la cascara de almendra. Estos aparatos de mazos eran de dos tipos: de doble excéntrica y de media luna. Los mazos movidos por doble excéntrica, son cuadrangulares y sus dimensiones son: 23x23 cm. de lado y 3,30 m de longitud. Su peso aproximado es de 300 kilos, siendo los más pesados y de mayor rendimiento, majando un promedio, en jornada de ocho horas, de 240 kilos.

Los movidos por media luna, son de forma rectangular y sus dimensiones son: 18x 28 cm. y 3,30 m.; pero como van vaciados en la parte llamada corazón, que es la cajera donde la media luna actúa para darles los movimientos, es menor su peso que los anteriores y su rendimiento menor también. El ruido que se generaba era ensordecedor. Existen además otros aparatos de picar, de mazos bastantes más reducidos denominados “macetas”, no habiendo empleado este tipo ninguna de las fábricas aguileñas.

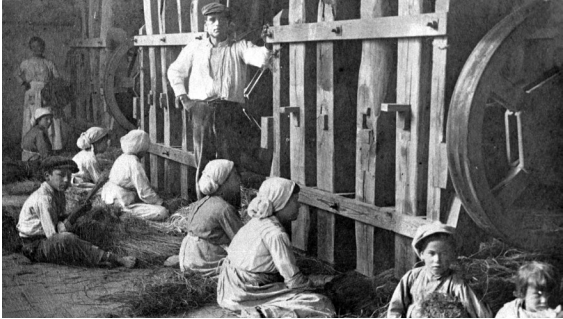

Las mujeres eran las encargadas de realizar esta tarea. Estas se ponían de rodillas, sentadas de dos en dos frente a mazos no contiguos. El pago se hacía en función de kilo de esparto picado. Mientras iban aplastando el esparto lo clasificaban según el hilado a que fueran destinados. El 80, 100 y 120 para el esparto llamado de piola mientras el moreno que es de clase inferior se clasificaba en 40 y 60. Esta última clase tenía mayor aplicación en las yuteras en las fábricas de tejidos de esparto donde se confeccionaban sacas o arpilleras. El trabajo resultaba duro con el calor por el polvo que se levantaba, por lo que de junio a septiembre se hacía jornada continua, empezando a las cuatro de la mañana.

El Rastillado: Esta actividad consistía en peinar la fibra de esparto para disminuir su diámetro. El trabajo se pagaba a un tanto la manada de esparto rastrillado. Los rastrillos se instalaban en naves espaciosas y ventiladas a fin de que hubiera una continua renovación del aire por lo perjudicial que resultaba la cantidad de polvo en suspensión que se levantaba.

Había dos tipos de rastrillos: el mecánico que también se llama “bombo” y el rastrillo propiamente dicho. El mecánico era un cilindro de madera ancho con púas de acero de corto tamaño. Giraba a muchas revoluciones, estando colocado en sentido horizontal y por una abertura que dejaba libre su cubierta protectora se introducen los matojos de esparto que han de rastrillarse, los cuales es poco segundos, dada su gran velocidad, quedan convertidos en finas fibras. Los rastrillos propiamente dichos, son grandes tableros empotrados en la pared o muros como atriles que llevan en sentido paralelo a estos, varias hileras de largas y afiladas púas de acero de unos veinticinco centímetros sobre los cuales se golpean los manojos de esparto peinándolos hasta conseguir desprender de la fibra la parte resinosa y convertir el manojo en fibras finas.

Hilado: Este trabajo se denominaba comúnmente con el nombre de “obra” y consistía en elaborar la cordelería en sus distintas especies picado (Filete, betas, piolas, vencejos y sinairas) o crudo (calamento, estacha, libanes, grupia, estrobo, malleta, calabrote, fascal) para su comercialización. Los aparatos de hilado eran una rueda movida a mano por los aprendices que solían ser niños de corta edad denominados “meneadores” haciéndolo a gran velocidad. En el caso de hacer cuerdas gruesas de esparto crudo debían ser dos. Esta rueda solía tener dos metros de diámetro y estaba colocada en una estructura de madera rectangular de 20 centímetros de altura. En un extremo había un soporte en forma de cruz de 0,75x 1,30 metros con el travesaño inclinado. Esta parte tenía unas poleas de madera giratorias llamadas garruchas, de pequeño tamaño, por donde corrían el mismo número de fibras procedentes de la rueda que cuando giraba a gran velocidad se retorcían formando el hilo, mientras el hilador, abastecido de esparto crudo que lleva en el zamarro sujeto al vientre, iba alimentando, al tiempo que caminaba de espaldas, el hilo que se proponía elaborar, cuyo largo puede ser indefinido, pues depende solamente de la medida que se desee. Para proteger sus manos del continuo roce, se colocaba en una de ellas un trozo de fieltro o cuero. En el proceso del hilado había otro utensilio aparte que se utilizaba, llamado Ferrete, siendo un gancho giratorio cuyo eje estaba fijado a un caballete de madera de más o menos longitud dependiendo a los hilos de cuerda para hilar. Las más gruesas de esparto crudo se hacían en el llamado ferrete de carro, que tenía dos pequeñas ruedas para arrastrarlo. En el gancho del ferrete se realizaba el corchado que consistía en la elaboración de la cuerda al reunir en un solo ramal los distintos hilos. El corchado se hacía a mano en espacios amplios como la rambla o la playa y cuando los hilos eran gruesos por procedimientos mecánicos en la fabrica con un cilindro llamado torno. Para efectuar el corchado se usaba un cono denominado gavia, con el número de ranuras de los cabos que fueran a hacerse. Las mayores tenían un agujero en el centro por donde discurría un cordón llamado alma, donde se trenzaban los demás. Dependiendo del grosor de la cuerda hilada se reducía la longitud de los cabos que la componían. Otro elemento usado eran las llamadas alzas y los bancos. que eran unos postes que en la parte superior del travesaño tenían una hilera de ocho clavos de unos diez centímetros, separados igualmente por diez cm, destinados a poner cada uno de los hilos que pudiera tener la cuerda. Los bancos se usaban para el esparto crudo que tenía un peso mayor por lo que frente a las alzas, que estaban en un intervalo de entre siete y diez metros, los bancos estaban a menos de diez evitando que se combara la cuerda. El hilador hacia un recorrido de 200 metros en la ida y vuelta realizando en su jornada varios kilómetros. Cuando terminaba la tarea, el oficial hilador, hacia entregaba el trabajo al encargado de su sección quien procedía a su peso y tasa quedando abonado en cuenta su importe para su semana de trabajo. En el trabajo para cubrirse del sol se usaba un sombrero de paja de ala llamado Rempuja.

Pelado: Era la última tarea siendo un complemento de la anterior. La hacían las mujeres. Consistía en el pelado o corte después del corchado de las puntas de las fibras salientes en la cordelería fabricada con esparto crudo, mediante unas tijeras de mano afiladas. Una vez pelado el esparto se almacenaba por clases en espera de enviarse a su destino marcándose con un número usando una brocha. El envío se hacía en grandes partidas completas pesadas de una vez o pesando pequeñas partidas para su facturación.

Embarque: El transporte se hacía mediante carros teniendo cada fábrica un pequeño embarcadero de madera de unos 3.50 metros de anchura que se adentraban unos veinticinco o treinta metros en el mar para que hubiera calado suficiente, haciendo los operarios rodar las pacas de esparto hasta barcazas que lo transportaban a los buques que se encargaban de llevarlo a su destino. Estos eran conocidos como vapores. En levante había tres embarcaderos (La Virgencica, La Cigarrilla y Club náutico). Los almacenes tenían muchas veces la mercancía apilada en el puerto. Cada bala de esparto oscilaba entre los doscientos y doscientos cincuenta kilos de peso. Las labores de carga se avisaban usando el toque de caracolas. El pago se realizaba en función de las balas de esparto acarreadas. Había ocasiones en que había dos o tres mercantes en el puerto esperando los carros su turno en la puerta de la fábrica. El embarque se hacía mañana y tarde Normalmente se destinaba a la industria papelera de Gran Bretaña.

La aparición de las fibras sintéticas artificiales a mediados del Siglo XX supuso la desaparición de la industria del esparto, convirtiéndose el cultivo intensivo de tomate en el principal sector productivo de la localidad hasta el tiempo presente.